Relokacja linii produkcyjnych

Przygotowanie to klucz do sukcesu.

Gwarancja bezpieczeństwa i terminowości.

Przeniesienie linii produkcyjnej może być niezbędne z różnych przyczyn. Czasemi taka operacja ma miejsce w obrębie tego samego zakładu, podczas gdy w innych przypadkach konieczne jest przemieszczenie linii produkcyjnej na międzynarodową skalę. W Eurelo, każde zlecenie realizujemy z najwyższymi standardami bezpieczeństwa dla zminimalizowania ryzyka uszkodzeń. Nasi inżynierowie starannie planują trasę przewozu oraz dbają o terminową dostawę sprzętu. Bez względu na zakres prac, zawsze podchodzimy do każdego zadania z najwyższą ostrożnością, ponieważ przeniesienie linii produkcyjnej to skomplikowane przedsięwzięcie, a błędy mogą wiązać się z dużymi kosztami.

Sukces rozpoczyna się od dobrego planu.

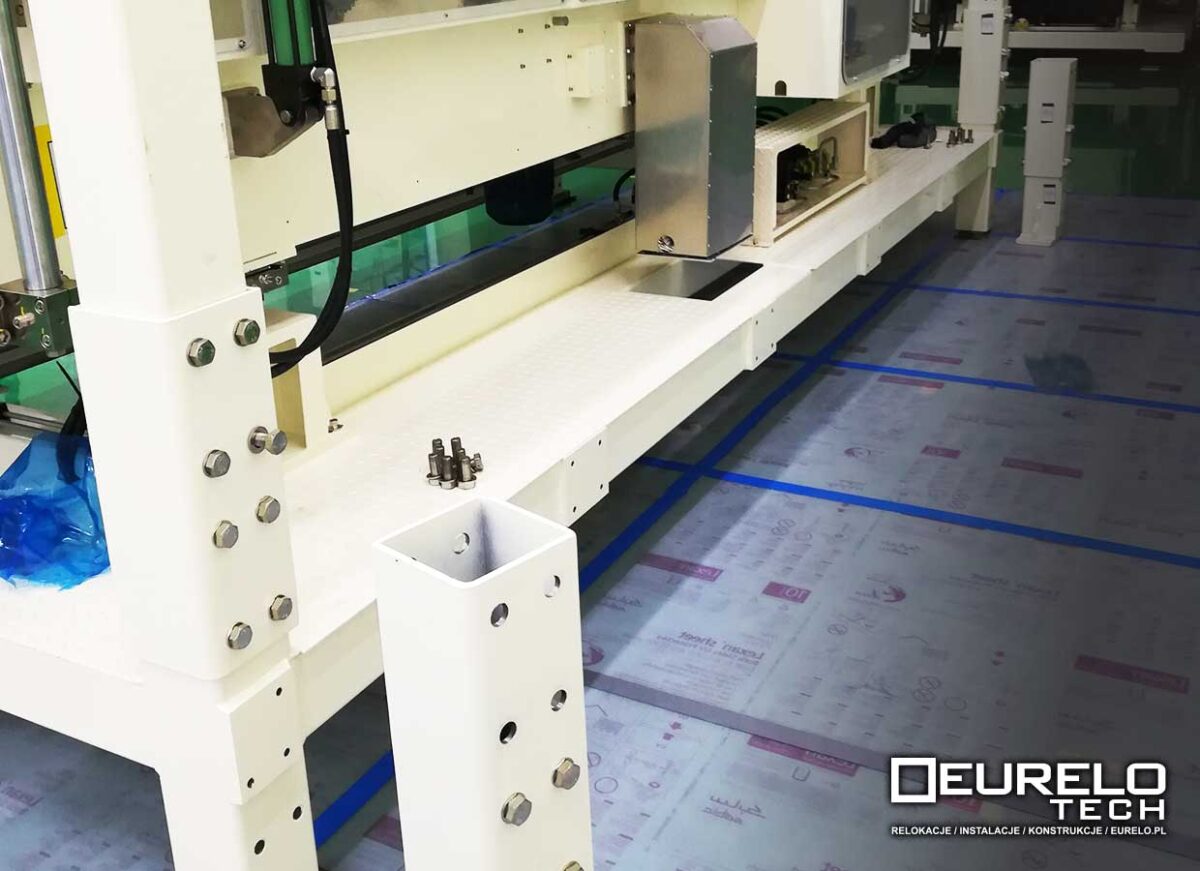

Zobacz przykładowe realizacje relokacji linii produkcyjnych.

Na czym polega relokacja linii produkcyjnych?

Od prostych przenoszeń do globalnego reshoringu.

W wielu przypadkach wykonywaliśmy relokacje linii produkcyjnych, które odbywały się w zasięgu tego samego zakładu, przez co był to prostsze warianty tego przedsięwzięcia. Relokacje wewątrz zakładowe jakie realizowaliśmy nie oznaczały jednak , że nie wymagały od nas wyjątkowej ostrożności oraz odpowiedniego podejścia. Zdobyte doświadczenie z sprawnie wyonywanych lokalnych zadań relokacji różnych linii przyczyniło się do większego zapraszania do bardziej skomplikowanych projektów, międzypaństwowych relokacje linii produkcyjnej związanych ze zmianą siedziby firmy tj. globalny reshoring logistyczny. Przy tego typu działaniach angażujemy specjalistyczny sprzęt i pojazdy potrzebne do transportu maszyn oraz urządzeń żeby bezpiecznie i sprawnie przeprowadzić taką relokację.

Bezpieczna i efektywna relokacja. Kluczowe kroki w przenoszeniu linii.

Prawidłowo przeprowadzona relokacja linii technologicznych dąży nie tylko do bezpiecznego przetransportowania ich elementów z miejsca na miejsce, ale również dokonania tego w taki sposób, by w jak najmniejszym stopniu zaburzyć pracę zakładu. Konieczne jest opracowanie szczegółowego planu relokacji uwzględniającego następujące kroki:

- Demontaż maszyn i urządzeń

- Pakowanie i zabezpieczenie

- Załadunek i transport

- Rozładunek i montaż

- Poziomowanie i podłączenie

- Ponowne uruchomienie linii

Każdy z tych etapów musi być odpowiednio przygotowany. Wymaga też zastosowania specjalistycznego sprzętu i nadzoru specjalistów. Bardzo ważne jest zachowanie zasad bezpieczeństwa, które pomogą uniknąć kosztownych błędów związanych np. z uszkodzeniem maszyn.

Dobre praktyki w procesie relokacji.

Nie wolno zapominać, że relokacja linii technologicznych jest bardzo skomplikowana. Najlepszym rozwiązaniem jest więc powierzenie całego procesu specjalistom, np. firmie Eurelo-Tech. Fachowcy doskonale wiedzą, z czym wiążą się takie procedury, a jednocześnie dysponują wyposażeniem niezbędnym do ich prawidłowego przeprowadzenia. Warto też zadbać o wspomnianą już dokumentację techniczną. Dzięki niej relokacje przemysłowe są obarczone mniejszym ryzykiem, a jednocześnie mogą przebiegać sprawniej. Najlepiej pozyskać taką dokumentację bezpośrednio u producenta.

Relokacja linii produkcyjnych

Eurelo-Tech Poland

Relokacja linii przemysłowych to kompleksowy proces, który wymaga zastosowania różnorodnych technologii i działań. W Eurelo od lat specjalizujemy się w przenoszeniu pojedynczych linii i zaawansowanych systemów przemysłowych. Nasze długoletnie doświadczenie i zaangażowanie pozwalają nam sprostać każdemu wyzwaniu, niezależnie od lokalizacji i miejsca na świecie. Jeśli potrzebujesz wsparcia w dziedzinie relokacji linii przemysłowych, nie wahaj się skontaktować z nami. Chętnie poznamy Twoje potrzeby i przedstawimy rozwiązania, które możemy dla Ciebie zrealizować!"